Flexibilität beim Product Lifecycle Management auch in der Cloud gewährleisten

Product Lifecycle Management (PLM) hat sich in den letzten Jahren rasant weiterentwickelt. Die Verfügbarkeit von Cloud-Lösungen auf Software-as-a-Service (SaaS)-Basis ermöglicht es heute Unternehmen jeder Größe, PLM schnell zu implementieren und nach Bedarf zu skalieren. So lassen sich die Vorteile von PLM, wie verbesserte Zusammenarbeit, effizientere Prozesse und mehr Innovationstempo auch in kleinen und mittelständischen Firmen realisieren.

Der Weg in die Cloud bringt jedoch auch eine Herausforderung mit sich, das Customizing. Die Frage ist: Wie stellen Unternehmen sicher, dass ihr PLM-System ihren spezifischen Geschäftsanforderungen entspricht?

Dieser Blogbeitrag zeigt Ihnen, wie Sie Ihre PLM-Plattform mithilfe der Anpassungsmöglichkeiten des SaaS Functions Frameworks flexibler gestalten.

Was ist das SaaS Functions Framework?

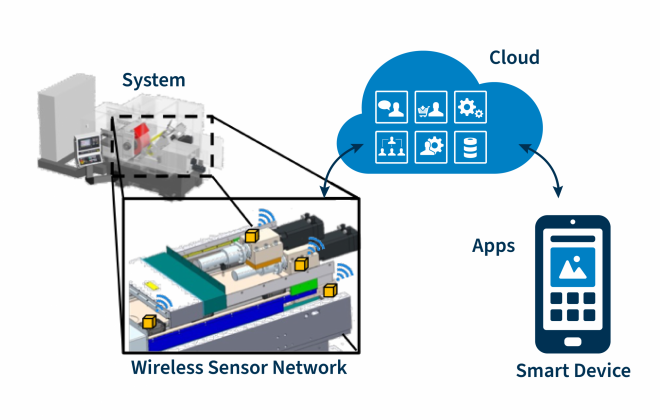

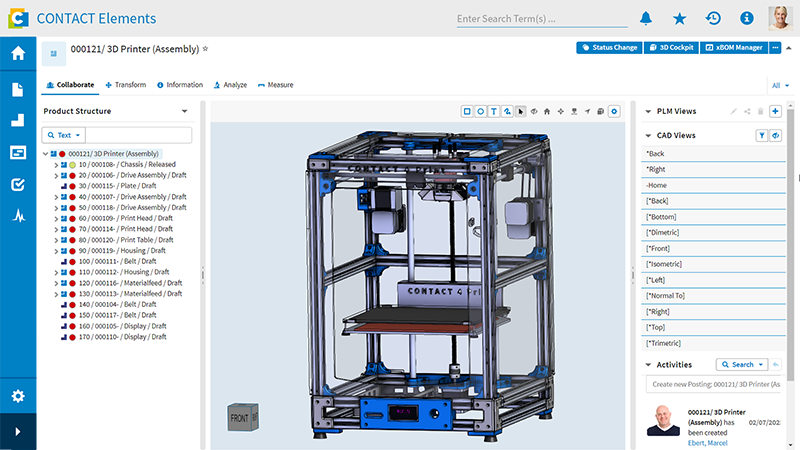

Das SaaS Functions Framework ist eine Sammlung von Architekturen, Best Practices und Richtlinien, die den Aufbau und Betrieb von SaaS-Anwendungen vereinfacht und optimiert. Sie bietet die Möglichkeit, die Standardfunktionen cloudbasierter PLM-Systeme wie CIM Database Cloud mithilfe spezieller Tools und Schnittstellen individuell anzupassen. Der Kerncode der Anwendung wird dabei nicht verändert.

Wie wird das SaaS Functions Framework in CIM Database Cloud eingesetzt?

Das SaaS Functions Framework ermöglicht es unseren Kund*innen, innerhalb von CIM Database Cloud einen individuellen Code auszuführen. Um die Bereitstellung oder Wartung eigener Server brauchen sie sich nicht zu kümmern. Dafür sorgt eine serverlose Infrastruktur, die es erlaubt, kundenspezifische Logiken direkt in der Cloud zu implementieren.

Die Verantwortung für die Erstellung, Wartung und den Code dieser Funktionen liegt beim Kundenunternehmen. Die von ihm entwickelten Features laufen unabhängig von Updates, die CONTACT Software am Cloud PLM-System durchführt. Um die Entwicklung zu vereinfachen, steht ein Software Development Kit zur Verfügung, mit dem sich individuelle Geschäftslogiken schnell und effizient umsetzen lassen.

Warum ist Customizing bei Cloud PLM wichtig?

In der Vergangenheit waren Unternehmen bei On-Premises-PLM-Systemen an starre, monolithische Architekturen gebunden. Mit der Folge, dass Anpassungen oft kostspielig, zeitaufwändig und risikoreich waren, gerade wenn sie tiefgreifende Änderungen am Kerncode erforderten. Customizing-Tools wie das SaaS Functions Framework bieten im Cloud PLM eine flexiblere, agilere Alternative:

- Anpassung ohne Kompromisse: Ihr Unternehmen kann die PLM-Lösung an seine Bedürfnisse anpassen, ohne die Vorteile einer Cloud-basierten Plattform zu verlieren (Skalierbarkeit, automatische Updates, geringere IT-Kosten etc.).

- Schnellere Wertschöpfung: Durch die Wiederverwendung vordefinierter Funktionen und die einfache Integration können Sie neue Funktionen schneller entwickeln und bereitstellen.

- Innovation fördern: Ermöglichen Sie Ihren Teams, mit neuen Technologien und Prozessen zu experimentieren, ohne die Stabilität des Systems zu gefährden.

- Zukunftssicherheit: Das SaaS Functions Framework ermöglicht es, Ihre PLM-Lösung kontinuierlich weiterzuentwickeln und an veränderte Geschäftsanforderungen anzupassen.

Anwendungsbeispiele des SaaS Functions Frameworks in CIM Database Cloud

Das SaaS Functions Framework…

- …sorgt für eine einfache ERP-Integration. Dies funktioniert mithilfe von Webhooks, einem Industriestandard für die automatische und ereignisgesteuerte Echtzeit-Kommunikation zwischen Webanwendungen.

- …fördert die Implementierung einer eigenen Business-Logik, wie Eingabevalidierungen und Abhängigkeitsprüfungen. Sie können zum Beispiel sicherstellen, dass ein Artikel erst freigegeben werden kann, wenn das zugehörige Spezifikationsdokument vorhanden ist und die Artikelnummern konsistent den Nummernkreisen der Artikelkategorie entsprechen.

- …unterstützt die Entwicklung eigener Automatismen. Beispielsweise lassen sich Dokumenttitel automatisch aus den zugehörigen Artikelnamen generieren. Genauso können Sie Artikelnummern aus dem ERP-System beziehen oder Pflichtfelder abhängig von der Artikelkategorie festlegen.

- …ermöglicht individuell gestaltete Reportings.

- …erlaubt die Bearbeitung von Dateien, wie das Stempeln von Metadaten in Dokumenten nach der Freigabe (Freigebende, Freigabedatum) und die Erzeugung von Neutralformaten.

Fazit

Um das Potenzial von Cloud PLM-Systemen auszuschöpfen, ist eine nahtlose Integration in die individuellen Geschäftsprozesse unerlässlich. Das CONTACT CIM Database Cloud Functions Framework erweist sich hier als ideale Brücke. Unternehmen können ihre Cloud PLM-Plattform bedarfsgerecht an veränderte Anforderungen anpassen und erweitern, ohne auf die Vorteile der Cloud zu verzichten.

Das CONTACT SaaS Functions Framework bietet Ihnen die Möglichkeit, Ihren benutzerdefinierten Code direkt in der Cloud auszuführen.