Die Sonne scheint in Hamburg, die milde Herbstluft ist in Bewegung. Dabei hatte ich mich perfekt für Regenwetter ausgerüstet. In einem Konferenzhotel direkt am Hafen versammeln sich Anfang Oktober Schiffbauer aus aller Welt zum CADMATIC Digital Wave Forum. Das User Meeting lädt ein, CADMATICs CAD-Anwendung für den Schiffbau zu erleben und aus erster Hand von aktuellen Trends, Produkterweiterungen und Neuentwicklungen zu erfahren. Das Highlight: CADMATIC Wave, eine integrierte CAD-PLM-Lösung speziell für den Schiffbau, die CADMATIC zusammen mit CONTACT entwickelt.

Modellvisualisierung vereinfacht Datensuche und Zusammenarbeit

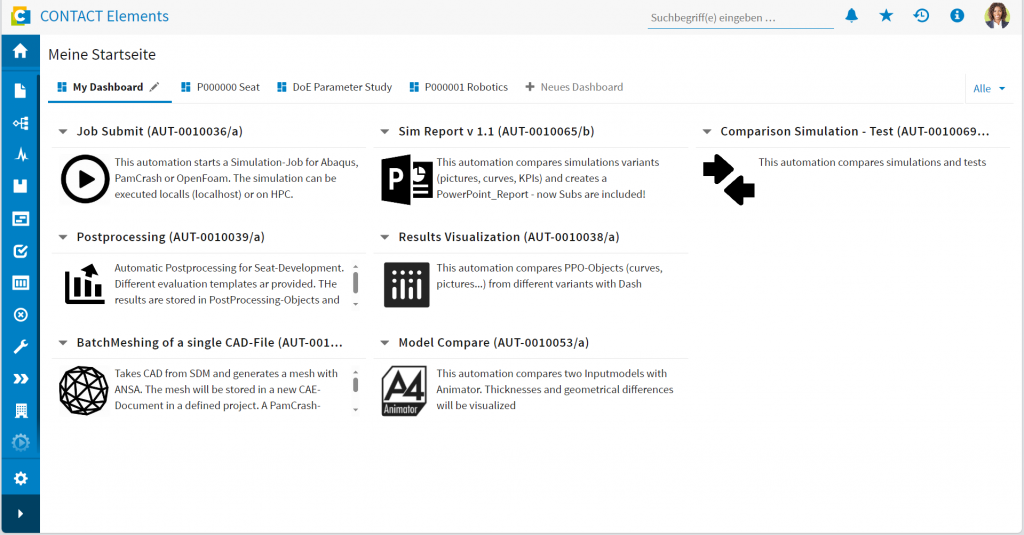

Nach dem ersten Kaffee sortieren wir uns allmählich in den Konferenzsaal, der Vormittag ist gefüllt mit Zahlen und Fakten rund um CADMATICs Digitalisierungsstrategie. Am Nachmittag präsentiert unser Geschäftsführer Maximilian Zachries den rund 200 Teilnehmenden CADMATIC Wave. Wir demonstrieren erste Funktionalitäten des integrierten Produktdatenmanagements (PDM) und sehen einige gezückte Telefone, um schnell ein Foto von der Neuerung zu machen. Ich bin etwas aufgeregt, jetzt ist es offiziell. Jetzt muss auch das Datenmodell her. Und das ist gar nicht so einfach.

Atte Peltola von CADMATIC präsentiert CADMATIC Wave. (© CADMATIC)

Der Ruf aus allen Ecken nach einem Datenmodell für den Schiffbau trägt mich durch die drei Hamburger Tage. In meinen Gesprächen auf der Konferenz wird deutlich, dass die Informationen, die im Schiffsentstehungsprozess benötigt und erzeugt werden, am Modell verortet werden können müssen. Modellzentriert also: die Schiffsgeometrie wird inklusive Equipment, Ausstattung und Logistik visualisiert. Über die einzelnen Teile des Modells lassen sich Informationen abrufen und hinzufügen. Modellvisualisierungen ermöglichen für alle beteiligten Gewerke eine gemeinsame und intuitive Sicht auf das Schiff und vereinfachen unter anderem die Informationssuche erheblich. So werden Engineering-Tätigkeiten und die Zusammenarbeit, auch mit Partnern, effizienter.

Datenmodell auf Basis der Schiffsgeometrie birgt Herausforderungen

Als ich mich mit einem Mitarbeiter der Technisch-Naturwissenschaftlichen Universität Norwegens (NTNU) unterhalte, stellt sich uns allerdings die Frage: Ist die geometrische Form überhaupt geeignet, um darüber eine generische Produktstruktur für die Datenhaltung im PDM zu generieren? Als Platzhalter in einem Datenmodell gibt es in so einem Schiff immerhin ziemlich viele Orte. Und ich nehme das hier mal vorweg: Datenmodelle organisieren sich normalerweise über die Prozesse in der Produktentstehung und nicht über die Geometrie eines Schiffsmodells. Ich bin gespannt, wie wir diese Herausforderung in CADMATIC Wave lösen werden.

Die Abendveranstaltung findet auf der Cap San Diego statt, einem Museumsschiff im Hamburger Hafen. Das rustikale Flair eines Schiffsbauchs und ein reichlich gedecktes Buffet schaffen eine gemütliche Atmosphäre für angeregte Unterhaltungen. Ich führe Gespräche über das Leben in Finnland und Norwegen und über den Unterschied zwischen Informations- und Datenmanagement. Der Abend endet stürmisch und regnerisch, endlich kommt meine Regenausrüstung zum Einsatz und ich komme trocken und warm ins Hotel zurück.

SEUS hebt europäischen Schiffbau auf die nächste Effizienzstufe

Auf dem CADMATIC Digital Wave Forum treffe ich auch zum ersten Mal meine Konsortialpartner aus dem Projekt Smart European Shipbuilding (SEUS). Darunter neben Vertreter:innen der NTNU und von CADMATIC auch Mitarbeitende von zwei Werften, der norwegischen Ulstein Group und der spanischen Astilleros Gondan SA. SEUS ist ein EU-gefördertes Forschungsprojekt mit dem Ziel, eine integrierte CAD- und PLM-Lösung für den Schiffbau zu entwickeln. Dabei wollen wir noch über die Funktionalitäten hinausgehen, die wir in CADMATIC Wave entwickeln. Beispielsweise mit einem Knowledge Management und der Nutzung von KI für die Suche innerhalb von Produktdaten.

In diesem Zusammenhang spielt uns die breite Aufstellung unserer Forschungsabteilung CONTACT Research in die Hände. Einerseits forschen wir in der Research Area Digital Lifecycle Management an Digitalisierungsstrategien für verschiedene Branchen. Andererseits zählt auch Künstliche Intelligenz zu unseren Forschungsschwerpunkten. Mit der KI-Produktdatensuche, wie wir sie in SEUS implementieren wollen, können wir also unser selbst auferlegtes Credo “Bringing artificial intelligence into the engineering domains” mit Leben füllen.

Drei Tage in Hamburg gehen zu Ende und es bleiben drei starke Eindrücke:

- Es ist notwendig, ein abstraktes Datenmodell für den Schiffbau zu entwerfen. Eines, das im Kern die Module eines Schiffes enthält und dennoch auf die speziellen Bedürfnisse jedes Schiffbauers angepasst werden kann. Dieses Datenmodell muss eng mit dem Entwicklungsprozess verknüpft sein.

- Der persönliche Austausch und das persönliche Kennenlernen sind für mich in diesem mir neuen Arbeitsbereich eine bereichernde Erfahrung. Und dieses positive Gefühl motiviert mich weiter in meiner Arbeit im SEUS-Projekt.

- Regensachen sind in Hamburg Pflicht.