At CONTACT we believe that personal and informal interaction of people is an important success factor in complex technical projects – and without doubt this includes the development of our own software products. We therefore attach great importance to giving our teams the opportunity to meet with their colleagues in their offices, our meeting rooms or in places like the “Red Sofa”. All this came to an abrupt and hopefully temporary end through Corona.

Home office for everyone

After initial preparations in the days before, CONTACT decided over the weekend of 14-15 March to let all employees work from home. In contrast to many of our customers, “Work from Home” meets particularly favourable conditions at a software manufacturer: There is no production where material has to be moved, and software as a “virtual” product can in principle be processed anywhere in the world.

As an IT company, we naturally have a suitable and efficient technical infrastructure, and apart from a few necessary hardware transports of workstations, screens and so on, the software development and also the other areas at CONTACT were ready for use in less than a day.

In addition to our headquarter in Bremen, we operate development sites in Munich, Cologne, Paderborn and Stuttgart and frequently work together with external partners. That’s why means of communication such as e-mail, telephoning via Voice-over-IP, Microsoft teams and so on are an daily routine for our technology-aware software developers anyway.

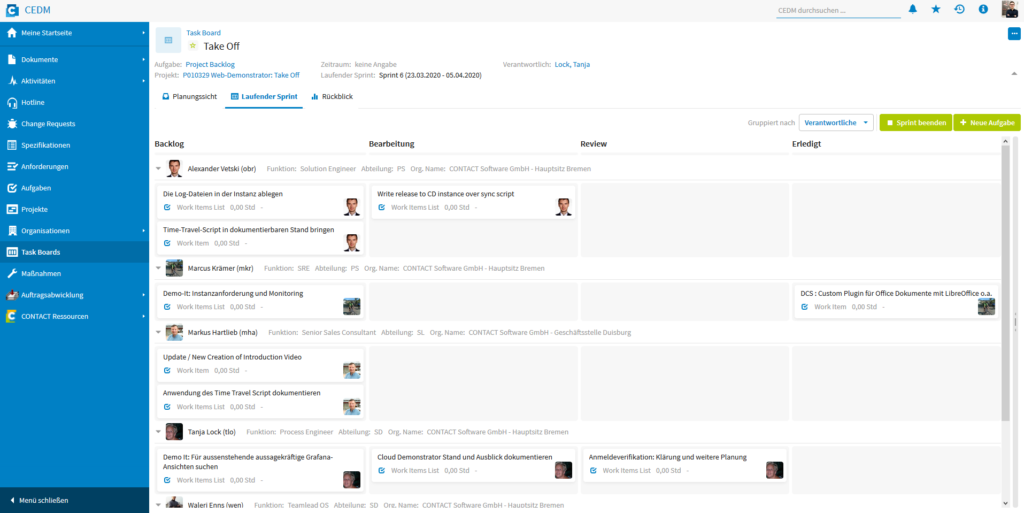

What really holds our development together, however, are the common processes and procedures, and the associated systems. The most important business platform is our in-house installation of CONTACT Elements, or CEDM for short. Everything we do converges there, and all other IT systems are connected to CONTACT Elements.

Products

Each software component of CONTACT Elements is listed as a product in our Elements in-house installation. We manage the source code of our business applications in Git or Subversion repositories, which are linked to the product object. Errors or change requests for the software products that arise from the field are managed as “Change Requests” in Elements. If these lead to code changes, a direct link is created between a change request and a source code change (a “commit”) in Git or Subversion. Of course, we also keep a list of product releases and their maturity level in CONTACT Elements.

Our development processes are highly automated and, by nature, completely digital. We operate many other systems that automatically build, test and measure software. All these systems are directly or indirectly connected to CONTACT Elements.

Every hour that a developer spends maintaining or further developing a software component is recorded in CONTACT Elements. This way we always have an overview of the extent to which we invest in software components and what the maintenance costs are.

Projects

Our development methodology combines several agile methods with extensions specific to our company. It is called “Revolution” and is stored in CONTACT Elements by templates for projects that can be adapted by “Tayloring”. In “Revolution” there are also a number of deliverables, which are defined in CONTACT Elements as documents from templates. We create requirements as specifications in CONTACT Elements’ requirements management. Project planning is done in iterations, which are planned and processed with task boards.

As a result, all information that is important for our development can be found in one system and linked together. All employees are well acquainted with the terms, are able to access the relevant information at any time and are guided by the systems to the right next activities.

Conclusion

In the current crisis, this system and process landscape creates trust and the ability to act. It has enabled us to switch to remote work practically from one moment to the next without any distortions. In addition, thanks to the willingness of our staff to change and the already existing tendency towards technical tools of communication, we have succeeded in shifting personal interaction and meetings to the Internet via video chats and web conferences.