Energie, die wir nicht verbrauchen, ist die günstigste und klimaschonendste. Energieeffizienz liefert daher einen wichtigen Beitrag zur Energiewende und wir haben an vielen Stellen das Einsparpotenzial bereits ausgeschöpft: LED-Leuchtmittel sind mittlerweile Standard und energiefressende Verbraucher wie alte Kühlschränke oder Wasserboiler sind entweder ersetzt oder abgeschaltet. Bei CONTACT haben wir ein Projekt gestartet, um die Energieeffizienz in Bürogebäuden zu optimieren. Es ist erstaunlich, wie viel Einsparpotenzial noch vorhanden ist, obwohl die Mitarbeitenden bereits schonend mit den Ressourcen umgehen. Durch den Austausch elektrischer Geräte und der Klimaanlage im Serverraum sowie dem Abschalten und Zusammenführen alter Server konnte der Energieverbrauch um 50 % gesenkt werden. Das ist nicht nur ökologisch sinnvoll, sondern zahlt sich auch wirtschaftlich aus. Vieles ist mit wenig Aufwand möglich. Vorausgesetzt, die Verbrauchsdaten können geloggt und visualisiert werden.

Energieeffizienz nicht ohne Software

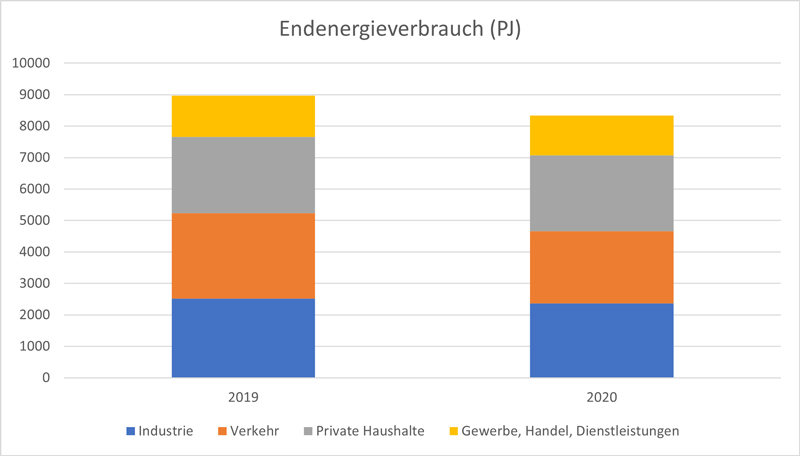

Im Bericht Energieeffizienz in Zahlen der Bundesregierung gibt es eine Übersicht, in der der Endenergieverbrauch in Deutschland nach Sparten Industrie, Verkehr, private Haushalte und Gewerbe/Handel/Dienstleistungen aufgeschlüsselt ist.

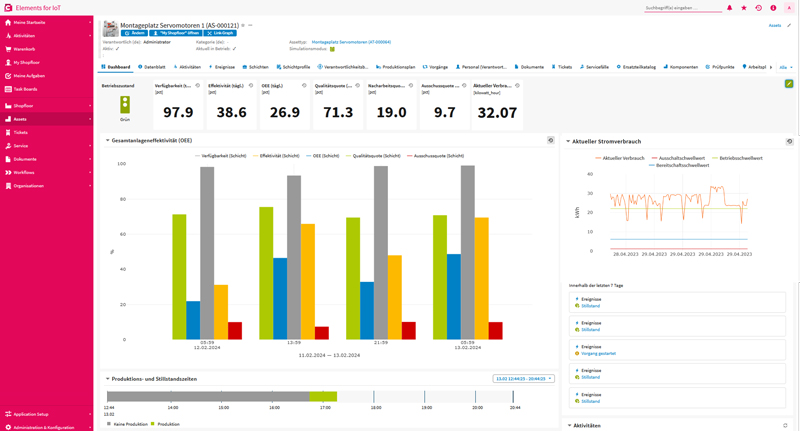

Fast ein Drittel des Endenergieverbrauchs in Deutschland entfällt auf die Prozesse in der Industrie. Um hier Effizienzsteigerungen zu erreichen, ist es wichtig, genauer in die industriellen Abläufe zu schauen. Ein Großteil der Energie (etwa zwei Drittel) geht auf Prozesswärme zurück, die beispielsweise in der Fertigung von Produkten eingesetzt wird. Um herauszufinden, welche Anlagen und Maschinen in der Fertigungshalle Einsparpotential besitzen, ist ein Monitoring und Controlling notwendig. Unsere Software-Plattform Elements for IoT bietet Unternehmen die Möglichkeit, ihre Verbrauchsdaten zu monitoren, grafisch darzustellen und zu analysieren. Dabei können Daten von Messstellen, die beispielsweise den Stromverbrauch messen, den einzelnen Maschinen und Produktionsprozessen zugeordnet werden. Zudem ist es möglich, auch Sensorwerte und Zustände der Maschinensteuerung zu verarbeiten und an einem Digitalen Zwilling der Maschine zusammenzuführen. Für die speziellen Anforderungen im Energiemanagement haben wir ein neues Modul entwickelt, das einen kontinuierlichen Verbesserungsprozess von Energiekennzahlen (gemäß ISO 50 001) darstellt. Angefangen vom Energieverbrauch, der nach verschiedenen Energiearten wie Strom oder Druckluft für eine Maschine im Shopfloor aufgeschlüsselt wird, lassen sich Verbrauchswerte bis hinunter zu einer gefertigten Einheit des Produktes berechnen. Das bietet auch die Möglichkeit, den entsprechenden CO2-Fußabdruck des gefertigten Produkts abzubilden. Das folgende Beispiel eines Dashboards einer Produktionsanlage zeigt die Zusammenfassung einer Schicht und liefert Informationen zum Energieverbrauch für den Produktionsprozess sowie zum durchschnittlichen Verbrauch für jedes gefertigte Teil aus dieser Schicht.

Energieeffizienz in der Produktion

Die Energiekennzahlen können unterschiedlich eingesetzt werden, wobei die Audits gemäß der ISO 50 001 besonders hervorzuheben sind. Sie erfordern den Nachweis eines kontinuierlichen Verbesserungsprozesses. Neben der Umsetzung von Nachhaltigkeitskonzepten werden damit gleichzeitig Ressourcen wie Strom oder Gas eingespart.

Des Weiteren können die Energieinformationen zur Berechnung des CO2-Fußabdrucks dienen, der dann auch über Lieferketten hinweg ausgetauscht werden kann. Im Bereich dieses Datenaustauschs implementieren wir das Konzept der Verwaltungsschale, um die Integration des Submodells für den CO2-Footprint in unserer IoT-Plattform vorzunehmen.

Energieverbrauchsdaten können in der Fertigungsindustrie zudem dafür nützlich sein, die Produktionsprozesse zu optimieren. Durch die Zuordnung von Energieverbrauchsdaten zu den zeitgleich stattfindenden Prozessen können Analysen zeigen, welche Abschnitte besonders energieintensiv sind. Oftmals genügt der übliche Erfassungstakt von 15 Minuten für das Auslesen des Zählerstandes nicht, weil Daten in höherer Zeitauflösung erforderlich sind. Mit smarten Zählern sind Abtastraten im Minuten- oder gar Sekundenbereich möglich, so dass darauf aufbauende Analysen helfen können, die Produktionsprozesse zu optimieren.

KI-basierte Prognosen für den Energieverbrauch

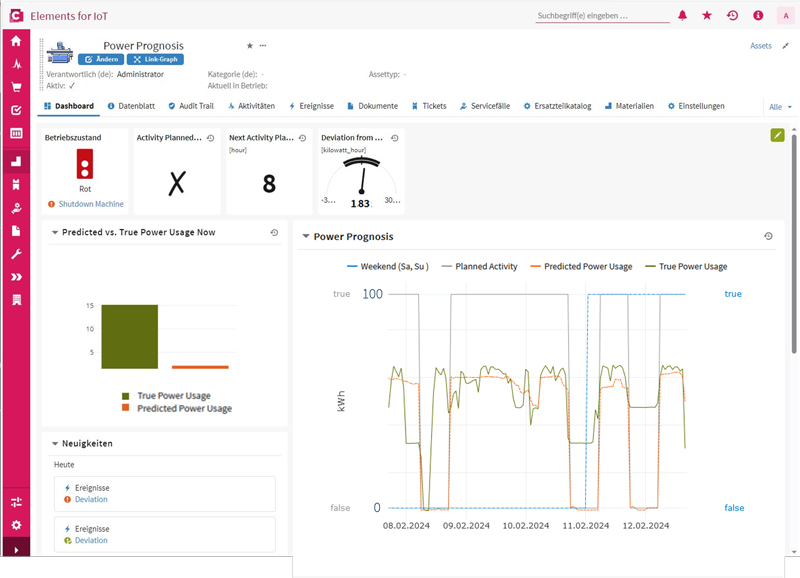

Interessanterweise sind im Shopfloor immer wieder Maschinen anzutreffen, die im Standby-Betrieb auf den nächsten Fertigungsauftrag warten, auch wenn für die nächsten Stunden oder auch das bevorstehende Wochenende keine Aufträge anstehen. Optimiertes Abschalten der Maschine unter Berücksichtigung von Hochlaufzeiten kann direkt Energiekosten einsparen. Ein konkretes Beispiel hierfür ist die Implementierung eines Alarmmechanismus, der die Maschinenbedienenden basierend auf den geplanten Werkzeugwechseln, Fertigungs- oder Serviceaufträgen darüber informiert, wann es sinnvoll ist, die Maschine abzuschalten. Zudem wird auf dem Maschinen-Dashboard angezeigt, wann der nächste Auftrag ansteht. Untersuchungen anhand historischer Daten haben ergeben, dass für diese Maschine eine Einsparung von etwa 23 % der Stromkosten möglich ist. In der Abbildung des Dashboards ist die Abschaltempfehlung anhand der roten Ampel visualisiert. Außerdem ist angezeigt, um wieviel Kilowattstunden der prognostizierte Wert vom tatsächlich gemessenen Stromverbrauch abweicht.

Die Prognose des Stromverbrauchs basiert auf Decision Trees und ist direkt in der Plattform umgesetzt. Dabei wird auf die Verbrauchsdaten über den digitalen Zwilling der Maschine zugegriffen. Das Inferenzmodell der Prognose verwendet die Daten der geplanten Fertigungsaufträge einschließlich Zeitdaten und Informationen zum zu fertigenden Material und berechnet daraus den zu erwartenden Stromverbrauch in Kilowattstunden. Weicht der tatsächlich gemessene Wert von der Prognose um ein festes Limit ab, informiert das System den oder die Verantwortliche/n über eine rote Ampel auf dem Dashboard.

Darüber setzt das Peak-Management Prognosen ein, um Lastspitzen zu vermeiden. Sind an einem Standort eines Produktionsunternehmens mehrere Maschinen oder Anlagen parallel in Betrieb, kann dies je nach Produktionsprozessen zu einem Überlagern von Spitzen des Energiebedarfs führen, und Sonderzahlungen zur Folge haben. Basierend auf den Prognosen für den Stromverbrauch ist oft eine Optimierung der Ausführungszeiten und Maschinenbelegungen möglich, um den Energieverbrauch gleichmäßiger zu verteilen und teure Strafzahlungen zu verhindern.

Die Daten eines digitalen Zwillings helfen Unternehmen, die Effizienz energieintensiver Anlagen zu steigern. Das gilt vor allem, wenn zusätzlich KI-Mechanismen zum Einsatz kommen. Welchen Mehrwert diese Kombination für das Energiemanagement in Unternehmen bringt, erläutern Dr. Nicole Göckel und Johann Heinrich im Fachartikel „Mit digitalen Zwillingen zu mehr Ertrag“.