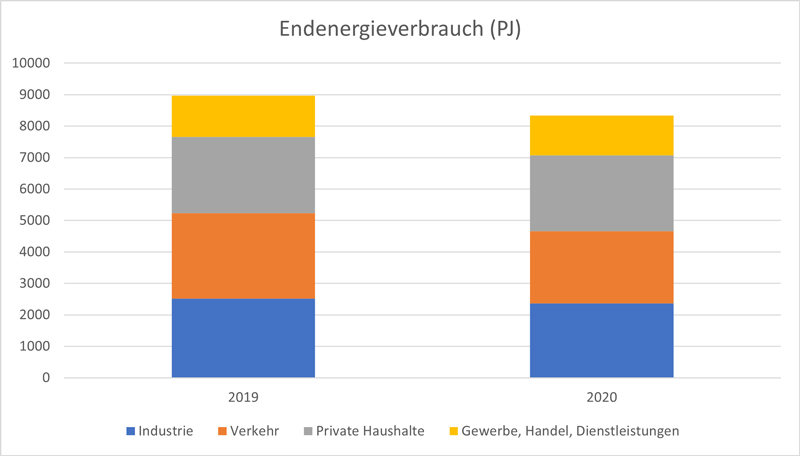

In einer Welt, die von Nachhaltigkeit spricht, sind Transparenz und Rückverfolgbarkeit über den gesamten Produktlebenszyklus entscheidend. Product Lifecycle Management (PLM) hilft bei der Bewältigung dieser Herausforderungen, indem es eine solide Datenbasis für fundierte Entscheidungen bietet.

Herausforderungen für Unternehmen: Vorschriften und Kundenwünsche

Unternehmen sind heute meist mit regulatorischen Herausforderungen konfrontiert, welche die Entwicklung von Strategien und Produkten beeinflussen. Der europäische Green Deal und die Corporate Sustainability Reporting Directive (CSRD) setzen ein entsprechendes Rahmenwerk. Gleichzeitig verlangen Kunden Lösungen, die eine nachhaltige Produktentstehung unterstützen und der Ruf nach einer grünen Transformation wird lauter. Aber wie gelingt Unternehmen dieser Schritt?

Unternehmen im grünen Wandel

Der grüne Wandel ist eine Mammutaufgabe für die Industrie. Nachhaltige Entwicklung, wie sie bereits der Brundtland-Bericht von 1987 definiert, wird zum Leitprinzip. Ziel ist es, die Bedürfnisse der Gegenwart zu erfüllen, ohne die Bedürfnisse künftiger Generationen zu gefährden. Mit einem nachhaltigen Design als ein Kernelement dieser Bewegung werden wirtschaftliche und ökologische Dimensionen in Einklang gebracht. Anders als bei Ansätzen wie dem Ökodesign integriert Sustainable Design auch ethische Aspekte, Menschenrechte und soziale Gerechtigkeit. So zum Beispiel die sozialen Aspekte in der Lieferkette.

PLM als Schlüssel für nachhaltiges Produktdesign

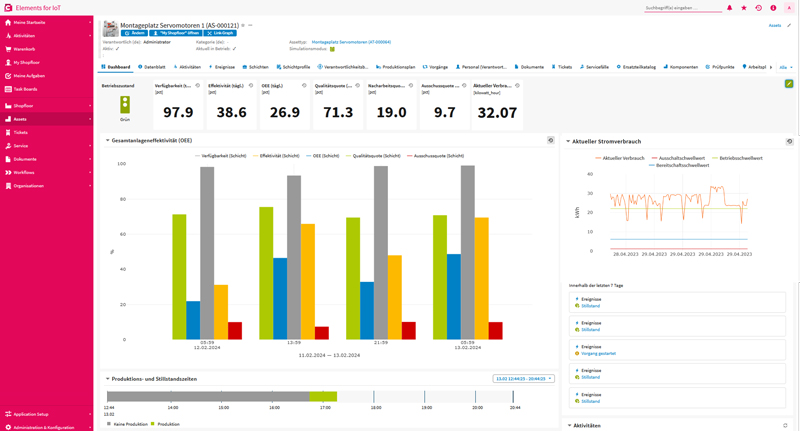

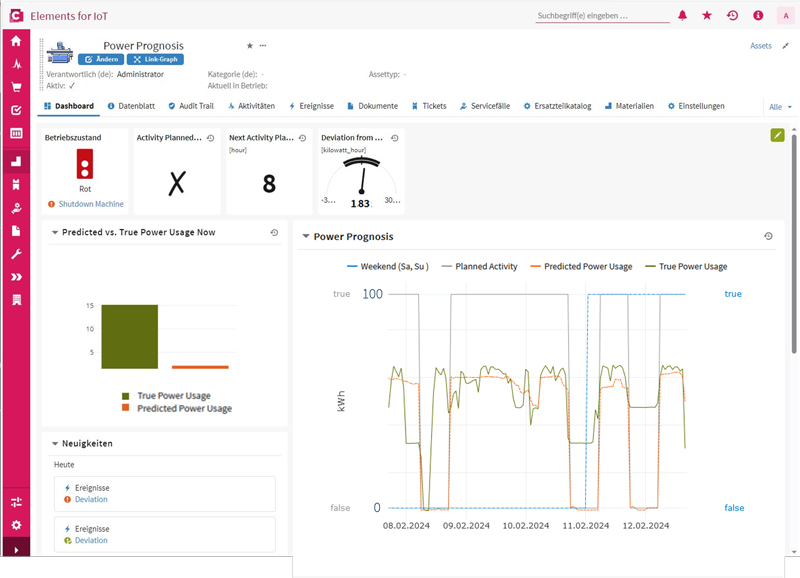

Jedes Produkt durchläuft verschiedene Lebenszyklusphasen, in denen Entscheidungen über Materialauswahl, Design und Herstellungsprozess getroffen werden. PLM-Systeme wie CIM Database PLM ermöglichen es, Nachhaltigkeitsprinzipien bereits in der Entwurfsphase zu berücksichtigen. Abfall zu reduzieren, Energieeffizienz und Recycling zu fördern werden so zu integralen Bestandteilen bereits ab frühen Designprozessen.

Lesen Sie hier ausführlicher, wie PLM zur nachhaltigen Produktentstehung beiträgt.

Ökobilanzierung und PLM: Eine unschlagbare Kombination

Die Ökobilanzierung (engl. Life Cycle Assessment, LCA) ist ein weiterer zentraler Ansatz zur Bewertung von Umweltauswirkungen. Indem so eine Quantifizierung und Auswertung von Umweltauswirkungen über den gesamten Lebenszyklus eines Produkts hinweg vorgenommen wird, können Unternehmen Umweltaspekte und potenzielle Auswirkungen aufzeigen.

PLM als Strukturgeber für nachhaltige Produkte

Die Produktstruktur, auch bekannt als Bill of Materials (BOM), wird von PLM als strukturierter Leitfaden genutzt. Sie ermöglicht eine genaue Bilanzierung der Umweltauswirkungen über die gesamte Produktpalette. Materialeigenschaften, Arbeitspläne und Aggregation von Daten unterstützen die Auswahl nachhaltiger Materialien.

Material Compliance: Vorschriften einfacher meistern

Die Auswahl von Werkstoffen muss nicht nur umweltfreundlich, sondern auch gesetzeskonform sein. Hier kommt die Material Compliance ins Spiel. Ein PLM-System ermöglicht nicht nur die Verwaltung von Produktstrukturen und Materialdaten, sondern auch die Material Compliance durch eine Verfolgbarkeit der verwendeten Werkstoffe reibungslos umzusetzen.

Digitaler Produktpass für die Kreislaufwirtschaft

Für eine erfolgreiche Kreislaufwirtschaft ist Transparenz über Materialien und Produkte entscheidend. Der Digitale Produktpass fungiert als Träger von Informationen aus dem PLM-System und stellt ein Fundament für die THG-Berichterstattung. Die Asset Administration Shell (AAS, Verwaltungsschale) dient als eine standardisierte Technologie für den Informationsaustausch.

PLM für eine nachhaltige Zukunft

Durch eine ganzheitliche Betrachtung des Lebenszyklus können Auswirkungen und Risiken früh erkannt, bewertet und abschließend auch vermieden werden. CONTACT Research engagiert sich für eine nachhaltigere Produktentwicklung, um gemeinsam eine harmonische Zukunft zu gestalten. Lasst uns zusammen die Herausforderungen der nachhaltigen Produktentwicklung meistern und die Welt positiv beeinflussen!

Lesen Sie hier den ausführlichen Beitrag in Englisch auf dem CONTACT Research Blog.