Die Vorteile eines starken Serviceangebotes

Der Service ist im Maschinen- und Anlagenbau ein Stabilitätsanker in Zeiten weltweiter Krisen. After-Sales-Umsätze sind im Vergleich zum Geschäft mit Neuanlagen weniger anfällig für äußere Entwicklungen und konjunkturelle Schwankungen. Zudem stabilisieren ihre höheren Gewinnmargen den Cash-Flow von Unternehmen und wirken risikominimierend. Darüber hinaus ist ein attraktives Service-Angebot ein klarer Wettbewerbsvorteil in den globalen Märkten.

Laut McKinsey können Kunden bei Herstellern mit entsprechenden Wartungsverträgen eine längere Produktlebensdauer erwarten, da niemand die Anlagen so gut kennt wie die Hersteller selbst. Die regelmäßigen After-Sales-Touchpoints intensivieren die Kundenbeziehung und bieten wiederkehrende Verkaufsmöglichkeiten, da sie es Maschinen- und Anlagenbauern erleichtern, die Probleme ihrer Kunden zu verstehen und mit dem passenden Dienstleistungsangebot zu lösen.

Der Benchmark Kundendienst 2020 des Branchenverbandes VDMA zeigt, dass viele Unternehmen im Maschinen- und Anlagenbau die Chancen erkannt haben und ihren Service ausbauen. Während zum Zeitpunkt der letzten großen VDMA-Studie zu diesem Thema vor vier Jahren nur circa 61% der Unternehmen Wartungsverträge anboten und rund 20% ihres Umsatzes im Service erzielten, ist in der nächsten Erhebung mit einer Steigerung dieser Werte zu rechnen.

Damit stehen wir heute mitten in einer Marktentwicklung, die in den nächsten Jahren an Geschwindigkeit zunehmen wird. Dazu trägt auch der technologische Fortschritt bei: Durch das industrielle Internet der Dinge (IIoT) lässt sich das Servicegeschäft auf Basis von Nutzungsdaten aus der Betriebsphase der Produkte kundenindividuell optimieren.

Für Maschinen- und Anlagenbauer wird es in Zukunft also wichtiger, aber auch einfacher ihren Servicereifegrad zu erhöhen. Um einordnen zu können, wie weit das eigene Unternehmen auf dem Weg zur Serviceexzellenz ist, kann die Betrachtung des folgenden Reifegradmodells helfen.

Ein Reifegradmodell für den Service

Unternehmen mit geringem Reifegrad im Service arbeiten Kundenanfragen ausschließlich reaktiv ab. Derartige Prozesse dauern lange, weil sie zum Teil noch mit Papierformularen abgewickelt werden und die Suche nach den dafür benötigten Informationen eine lästige und wenig wertschöpfende Routinetätigkeit ist. Werden Anfragen per Mail oder Telefon nicht digital gesammelt, erschwert dies eine strukturierte und schnelle Abarbeitung der Servicefälle. Im schlimmsten Fall gehen Anfragen in E-Mail-Postfächern verloren oder liegen während des Urlaubs eines Mitarbeiters auf Eis, weil niemand Einblick in den aktuellen Stand der Kommunikation hat.

Digital Service Management

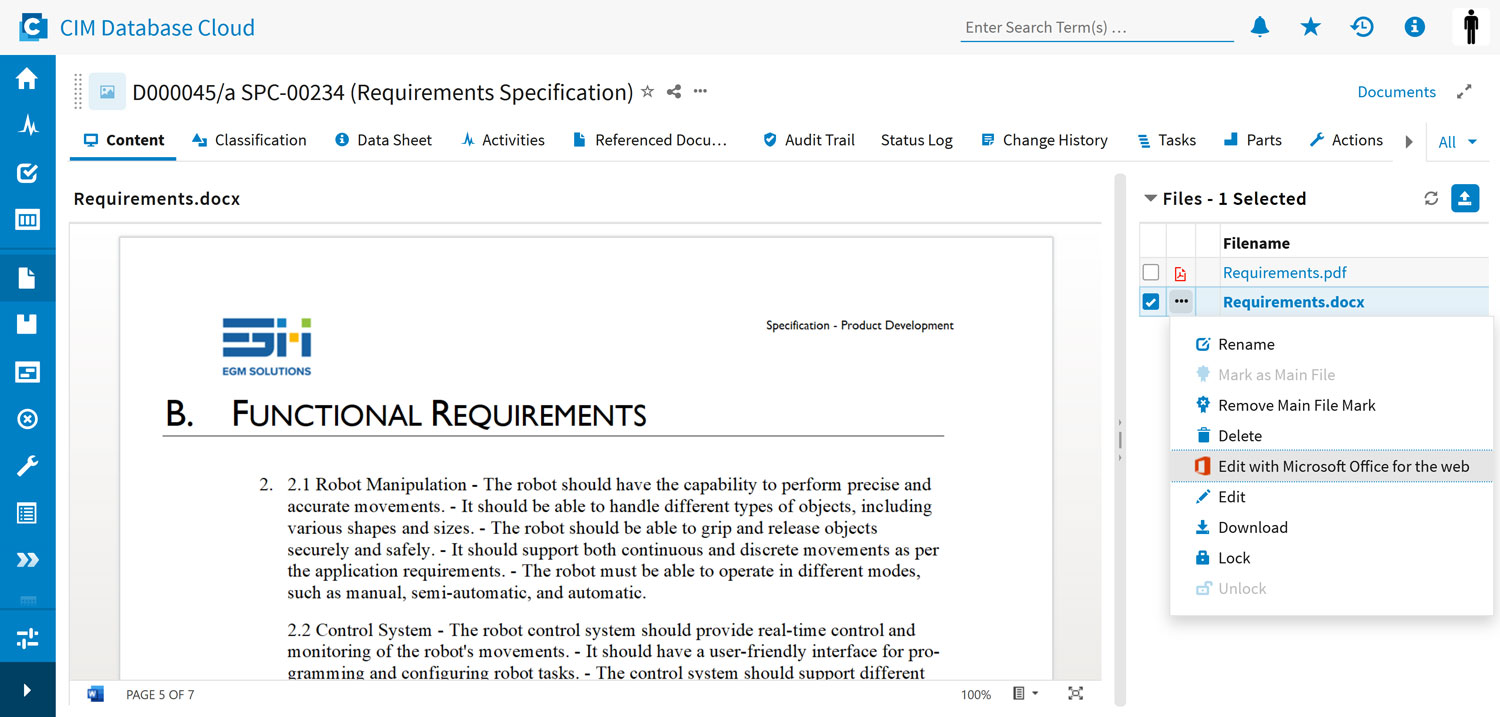

Die Digitalisierung der Serviceprozesse ist der erste Schritt, um die interne Effizienz zu steigern. Unternehmen können die ausgelieferten Produkte zum Beispiel mit einem CMS-Tool (Customer Service Management) verwalten. Die Dienstleistungen werden digital geplant und dokumentiert, sodass pro Kunde und Anlage ein Servicelogbuch entsteht. Eingehende Kundenanfragen per Mail oder Telefon werden intern automatisch in Tickets umgewandelt und anschließend systematisch abgearbeitet.

Erst wenn Serviceprozesse effizient abgewickelt werden können, lohnt es sich das After-Sales-Volumen aufzubauen. Deshalb ist die Digitalisierung der internen Abläufe die Basis für den Schritt vom reaktiven zum proaktiven Servicegeschäft. Zum Beispiel, indem Unternehmen zu verkauften Anlagen standardisierte Wartungsverträge mit regelmäßigen Instandhaltungen anbieten.

Connectivity & Automation

Den nächsten Schritt gehen Maschinen- und Anlagenbauer mit der Weiterentwicklung ihrer Produkte hin zu smarten Produkten, die ausgewählte Betriebsinformationen übermitteln. In der Vergangenheit gab es Bedenken bezüglich der Umsetzbarkeit, da die Bereitstellung dieser Daten an die Einwilligung der Kunden geknüpft ist. Mittlerweile sind jedoch immer mehr Anlagenbetreiber dazu bereit. McKinsey hat diesen Trend in einer Umfrage validiert und dabei zwei maßgebliche Faktoren identifiziert:

- Die gestiegenen Erwartungen an Service-Erlebnisse aus dem privaten B2C Kundenalltag

- Die positiven Erfahrungen mit IoT-basierten Remote-Services während der Corona-Zeit

Die Motivation der Anlagennutzer, Informationen mit dem Hersteller zu teilen, ist in der Regel gegeben, wenn ihnen der Mehrwert greifbar vermittelt wird. Beispielsweise durch günstigere Wartungsverträge und umfassendere Verfügbarkeitsversprechen. Diese kann der Hersteller anbieten, weil er auf Basis der Betriebsdaten nutzungsabhängige Wartungsstrategien einführen kann, anstatt kalendarischen Wartungszyklen zu folgen. Daraus resultieren weniger Serviceeinsätze pro Anlage und insgesamt geringere Kosten. Darüber hinaus können auffällige Muster in den Betriebsdaten frühzeitig durch Software erkannt und anhand simpler Regeln automatisch schadensvorbeugende Maßnahmen eingeleitet werden.

Customer Integration

Einen hohen Service-Reifegrad haben Unternehmen, die ihre Kunden über ein Kundenportal in die eigenen Geschäftsprozesse integrieren. Ein solches Portal ist der Dreh- und Angelpunkt für ein modernes Service-Erlebnis und stärkt die Kundenbindung. Dort können Kunden die bezogenen Produkte mit ihren Betriebsdaten sowie dem Servicelogbuch zu jedem Gerät einsehen. Eine Übersicht über vergangene und geplante Service-Einsätze bietet Planungssicherheit und erleichtert die Terminkoordination zwischen Hersteller und Betreiber. In einem Ticketsystem können Kunden neue Anfragen stellen, deren Bearbeitungsstand verfolgen und Rückfragen dazu direkt im System beantworten, ohne dass dafür ein Servicemitarbeiter Telefonate entgegennehmen und manuell in Tickets überführen muss. Auch Angebote zu Dienstleistungen wie Ersatzteilbestellungen oder Schulungen lassen sich im Kundenportal anfordern, was den Vertriebsprozess verschlankt und beschleunigt.

Fazit

Ein solides Servicegeschäft hat positive Auswirkungen auf den Cash-Flow, minimiert unternehmerische Risiken und stärkt gleichzeitig das Kundenerlebnis. Der Weg dorthin hängt von der aktuellen Situation im Kundendienst, den eigenen Produkten sowie dem Wettbewerbsangebot ab – und ist damit für jedes Unternehmen individuell. Muster wie das hier beschriebene Reifegradmodell bieten Orientierung und ermöglichen eine schnelle Bestandsaufnahme, wie sich mit den am Markt verfügbaren Technologien ein exzellenter Service Schritt für Schritt realisieren lässt

CONTACT Elements for IoT hilft Ihrem Team dabei, mühelos die steigende Anzahl von Kundenanfragen zu bewältigen und gleichzeitig die Effizienz Ihrer Service-Abteilung zu steigern.

Expertenumfrage zum Thema Instandhaltung

Instandhaltung ist in der Industrie ein wesentlicher Erfolgsfaktor. Mit welchen Herausforderungen Unternehmen in diesem Bereich kämpfen und welche Lösungen Abhilfe versprechen, haben das Fraunhofer IPK und CONTACT Software in einer Umfrage mit Branchenexpert*innen herausgearbeitet.