Immer mehr Maschinen und Anlagen werden mit Sensorik ausgestattet und gehen online. Hersteller und Betreiber entwickeln vielseitige Ideen, um die Echtzeitdaten aus der Fabrik und dem Feld zu nutzen. Der digitale Zwilling des realen Produkts gibt ihnen die Möglichkeit, innovative digitale Angebote aufzubauen.

Das Internet der Dinge (IoT) eröffnet neue Kommunikationsszenarien für Produkte und Produktionsanlagen, die untereinander und mit zentralen Diensten vernetzt sind. Analog zu den bimodalen Ansätzen im PLM-Umfeld setzen Unternehmen auch für den Betrieb ihrer Produkte und Anlagen auf eine flexiblere, offene IT-Architektur, um kontinuierlich Produktdaten erfassen und auswerten zu können. Das Sammeln der teils großen Datenmengen wird zielführend, wenn dadurch noch bessere Dienstleistungs- und Produktangebote entstehen.

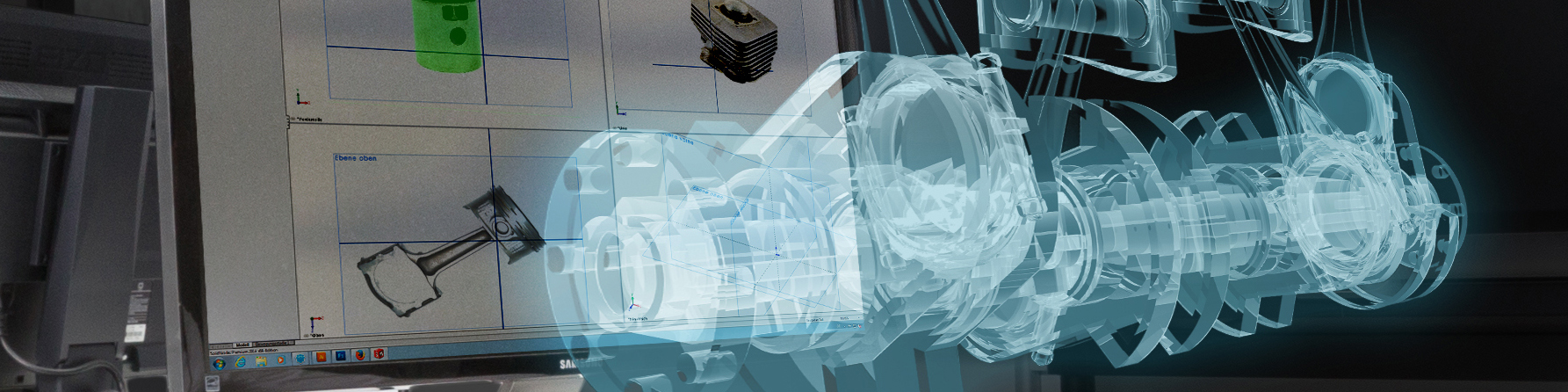

Intelligent genutzt, verbindet der Digitale Zwilling den Lebenszyklus smarter Produkte von der ersten Idee über die Entwicklung und Fertigung mit der Nutzungsphase und macht so erst neue, digitale Geschäftsmodelle möglich

Daten aus der Entwicklung wie Teilestämme, Stücklisten, Modelldaten und Änderungsinformationen werden üblicherweise über eine PLM/ERP-Schnittstelle in die Produktion übergeben, während die Fertigungsprozesse mit den gängigen Simulationsverfahren der Digitalen Fabrik gestaltet werden. Dies reicht jedoch nicht, um die dynamischen Lebenszyklusinformationen einzelner Produktexemplare in der Fertigung oder später auch im Feld sinnvoll mit den Produktdaten in Zusammenhang zu bringen.

Der digitale Zwilling verknüpft die für das physische Produkt relevanten Daten aus dem digitalen Master im PLM-System (Geometriemodelle, Stücklisten, Variantenkonfigurationen) mit den Felddaten (technischer Zustand, Messdaten, Bauzustände) und Software-Konfigurationen. Über eine eigene Anwendungsoberfläche bietet er Zugang zu standardisierten Ingenieurfachprozessen und gleichzeitig einen Ansatzpunkt für Data-Analytics-Methoden.

Möglich wird dies durch das Zusammenspiel aufeinander abgestimmter Software-Bausteine und einer bimodalen IT-Architektur, bei welcher der digitale Zwilling die zentrale Rolle einnimmt. Er führt alle wichtigen Informationen über eine Produktinstanz zusammen, wie beispielsweise aus den Felddaten ermittelte Kennzahlen, virtuelle Produkt- und Prozessmodelle der Produktvariante, produktbeschreibende Dokumente, CAD-Modelle oder Software-Stände und Parametersätze. Nicht nur das Produkt selbst, sondern auch einzelne Bauteile können je nach Informationsrelevanz einen eigenen digitalen Zwilling bereitgestellt bekommen.

Liebe CONTACT Blog Gemeinde, volle Zustimmung aus Berlin,

…jedoch gibt es noch sehr viel zu tun:

es ist derzeit nicht einfach die „Mehrdienste“ des digitalen Zwillings in die bisherige Wertschöpfung einzuzwängen („bessere Wartung, mitteilen wo man sich befindet für location based services, Zusatzfunktionen empfohlen bekommen etc.“).

Wir müssen daher neue Wertschöpfungswege erfinden, gestalten und wohltuend begleiten, damit neues Vertrauen entsteht. Diese Form der neuen Wertschöpfung wollen wir mit Ihnen gemeinsam gestalten und auch den Weg zurück in die Produktentwicklung („Feedback to Design“) zusätzlich motivieren. Dafür benötigen wir testbeds, die es heute noch nicht gibt. Wir wollen die digitale Gemeinde draußen fragen, ob sie sich traut da mitzumachen. Ausserdem wird es stringente Forderungen geben über die Circular Economy und über das stufenweise Intensivieren der Nachhaltigkeit unserer Wertschöpfung. Die digitalen Modelle (Master, Zwilling) werden erst noch ihren wahren Wert erhalten in den nächsten Jahrzehnten. Packen wir es aber jetzt schon an!

Ein wachsamer Innovator aus Berlin mit seinem Team,

Prof. Stark